Введение

Всем нам хорошо известны теплоизолирующие свойства пенопластовых стаканчиков (маркировка «PS», полистирол): слой толщиной в 4 мм позволяет нам держать в руках стаканчик с кофе нагретым до 80 С°. А теперь представьте каковы теплоизоляционные свойства такой же стенки из пенопласта, только толщиной в 25 см! Неудивительно, что беспрессовый пенополистирол (ППС, ПСБ-С, EPS, пенопласт) — самый популярный в современном строительстве теплоизоляционный материал, самый востребованный пенопластик после пенополиуретана.

Его широкое использование объясняется высокими теплоизоляционными свойствами, относительно низкой себестоимостью (вследствии больших запасов сырья, сравнительно простой технологией производства и легкостью обработки), а также благоприятным сочетанием его физико-механических свойств: малый объемный вес, низкая тепло- и звукопроводность, стойкость к действию воды и др. При этом он стал предметом ожесточенных споров по поводу его долговечности, экологической и пожарной опасности.

Производители и поставщики настаивают на его абсолютной безопасности, уверяя, что время эксплуатации высококачественного пенополистирола исчисляется сроком 80—120 лет что подтверждено различными испытаниями. Приводятся особые качества твердого пенопласта, такие как устойчивость, долговечность материала, невосприимчивость к влаге и микроорганизмам, а также биологическая нейтральность (не загрязняет грунтовые воды). Некоторые потребители и ряд ученых придерживаются противоположного мнения, заявляя, что это недолговечный и опасный материал который в строительстве жилья нужно запретить.

Недорогой (в 2 раза дешевле минераловатных утеплителей), действительно народный утеплитель сегодня плотно укутан пеленой мифов и фейков. Не следящему за этим спектаклем им. Ружинского на протяжении уже 20 лет, бывает трудно разобраться что к чему, поэтому мы попробуем здесь отделить факты от дезинформации. Кстати, вы же знаете, что SCIP может использовать и другие виды утеплителей? Если вам не нравится пенополистирол, просто выберите другой утеплитель.

ЧТО ТАКОЕ ПЕНОПОЛИСТИРОЛ

Пенополистирол — беспрессовой полистирол вспенивающийся. В России согласно ГОСТ 33366.1-2015 «Основные полимеры и их специальные характеристики» имеет обозначение PS-E (ППС), в международной практике EPS (expanded polystyrene) согласно ISO 1043-1:2011/AMD 1:2016. В разных странах имеет технические условия на его производство, например, в России ГОСТ 15588-2014, в Бразилии NBR11752 и т.д.

Пенополистирол (EPS) представляет собой термопластичную пену, прочный жесткий ячеистый материал плотностью от 10 до 75 кг/м³. Идея получения вспененного полистирола принадлежит шведским изобретателям, которые получили патент на его изобретение в 1931 г. EPS получают из нефти путем полимеризации стирола в воде. До полимеризации EPS представляет собой жесткий, бесцветный и прозрачный материал — стекловидные жемчужины с гранулометрией от 0,3 мм до 2,8 мм.

EPS можно считать однородным и изотропным материалом. Подвергаясь сжатию, он показывает упрочняющуюся упруго-пластичную связь с упруго-линейным поведением, которое может проявляться до примерно 2,5% деформации.

Тем кто говорит об этом материале как о «страшной химии», нужно напомнить, что вообще-то полистирол чистая органика, в которой ничего нет кроме углерода и водорода, [-СН2-С(С6Н5)Н-]n, поэтому у «специалистов» пишущих о цианидах и хлорорганике при горении, надо отбирать не то что диплом ВУЗа, но и аттестат о Среднем образовании.

ПРИМЕНЕНИЕ EPS

Опыт применения пенополистирола в промышленности составляет более 70 лет. Его используют для производства одноразовых стаканчиков и тарелок, упаковочных подносов в супермаркетах для салатов и нарезок, спасательных жилетов, шлемов, акустических и особенно теплоизоляционных панелей. Он широко применяется в качестве утеплителя в многослойных ограждающих конструкциях стен, кровель, фундаментов, полов, в сэндвич-панелях, в различных конструкциях в сочетании с другими строительными материалами.

В Союзе применялся слабо вследствии общего отношения к утеплению. Например, у панельных «Чешек» 80-х годов стены часто даже до Rо=1 не дотягивают — углеводороды свои и дешёвые, по их экономии это к Европе. Но уже в 1986 г. в СССР вышел документ «Рекомендации по проектированию наружных стен панельных жилых зданий для северной климатической зоны РСН 58», в котором сказано: «В качестве наиболее эффективного теплоизоляционного материала для трехслойных панелей наружных стен и для теплопакетов в стыках рекомендуется пенопласт полистирольный ПСБ и ПСБ-С».

Почему в СССР, в единственном в своём роде в мире лаборатории Мальцева, рекомендовали в качестве утеплителя пенополистирол? В районах Севера слишком холодный климат, чтобы не обращать внимание на утепление, а по экономической эффективности пенополистиролу нет равных. Именно по этой причине, как после развала Союза углеводороды стали резко дорожать, пенополистирол стал активно внедрятся в строительство.

EPS — идеальный материал для термоизоляции. В летнее время стены зданий обращенных к заходящему солнцу, нагреваются в течение дня. Это чрезмерное тепло сохраняется в стенах и распространяется ночью (о теплонакопительности тут ), требуя больших затрат энергии на охлаждение помещения. Изоляция стен слоем пенополистирольной плиты эффективно решает проблему с теплопередачей как в летнее, так и зимнее время.

Пенополистирол обладает низкой теплопроводностью, препятствуя теплообмену между внешней и внутренней средой здания. Помимо создания комфорта для жильцов, EPS экономит энергоресурсы. Благодаря теплоизоляции, стена SCIP имеет гораздо меньшую толщину, чем например, газобетонные или керамические блоки, которые помимо потребления большего количества материала, перегружают конструкцию здания.

В Бразилии, конструкции коммерческих и общественных зданий, а так же жилых домов с утеплителем из пенополистирола, из-за своих высоких энергосберегающих характеристик отмечается специальным знаком Национальной программы энергосбережения Procel Edifica которая свидетельствует об энергоэффективности зданий.

«Мы — тропическая страна, и кондиционирование воздуха, комнатное и пищевое охлаждение имеют большой потенциал для повышения энергоэффективности. Мы должны сосредоточиться на этих моментах», — подчеркивает президент Бразильской ассоциации компаний по энергосбережению (ABESCO) Фредерико Араужо.

Применение EPS актуально: спустя 20 лет термины «нормирование» и «отключение электроэнергии» снова стали преследовать бразильцев, которые всё больше обеспокоены ростом счетов за электроэнергию, которые всё чаще ложатся на бюджеты семей и компаний.

EPS считается одним из самых экологичных на рынке, а его использование в гражданском строительстве является одним из наименее вредных для окружающей среды. [ 1 ] В США пенополистирол отвечает всем тепловым требованиям VA, FHA и HUD.

Экологичное строительство с пенополистиролом во всем мире — это общемировая тенденция. В Бразилии во времена водного и энергетического кризиса сектор строительства получает еще больше внимания — наибольшая потеря тепловой энергии в домах происходит через стены.

Небольшой размер ячеек и низкая объемная доля твердых веществ в пенопластах с закрытыми порами (структура состоит из множества закрытых ячеек с очень маленьким диаметром, заполненных воздухом, с блокировкой прохождения тепла — воздуха внутри ячеек без движения) делает их отличными изоляторами для строительных панелей [ 2 ]

КАК ПРОИЗВОДИТСЯ EPS

Полистирол получают путем полимеризации стирола. Сырьём для производства пенополистирола являются первичные стекловидные гранулы (жемчужины) с гранулометрией от 0,3 мм до 2,8 мм.

В стироловом жемчуге содержится газ пентан, его содержание 5-6% — 94-95% его уже устранены производителем в процессе производства этих гранул за счёт установки современного эмиссионного оборудования для борьбы с выбросами. Гранулы помещаются в бункер с нагнетаемым паром при температуре около 104 °C и пар высвобождает содержащийся остаточный пентан (5-6%), заставляя его расширяться примерно в 20-50 раз раз в диаметре, по сравнению с исходным объемом.

Шарики-гранулы расширяются, образовывая внутри замкнутую ячеистую структуру, которая удерживает воздух внутри, что и придает пенополистиролу тепло-и звукоизоляционные свойства. Полученная термопластическая пена содержит 98% воздуха и 2% по объему твердого вещества в виде полистирола. Плотность пены регулируется временем выдержки пара, которое прямо пропорционально расширению шарика.

После 1-5 дней, вспененные шарики самотёком загружаются в прямоугольную форму. Вакуум под формой помогает извлекать пар, в то время как пар непрерывно нагнетается до тех пор, пока не будет достигнуто равномерно распределенное давление. Комбинация давления и температуры высвобождает остаточный пентан из шариков, заставляя их плавиться. Процесс формования завершается, когда уравновешивается давление на стенки пресс-формы. Затем пеноблок выдерживается в течение 3-5-ти дней, чтобы учесть процесс расширения и сжатия. Затем с помощью горячей проволоки блоки пенополистирола нарезаются на плиты необходимых размеров, после чего они готовы к транспортировке.

Преимущества пенополистирола

Пенополистирол широко используется в основном в упаковке, но за пределами этого использования люди не очень хорошо понимают что с ним делать. Его выбрасывают, он загрязняет улицы. Будучи водонепроницаемым по своей природе, он в конечном итоге забивает канализацию, его попадание в реки и моря может приводить к гибели животных, которые принимают его за еду.

Но именно из-за этих так называемых нежелательных характеристик пенополистирол превратился из злодея в главного героя истории, завоевав приоритет в секторе гражданского строительства. Благодаря своей стойкости и непроницаемости, помимо других свойств, пенополистирол больше не является проблематичным отходом, его используют при строительстве домов, дорог, зданий и даже в военно-морской технике. [ 3 ]

Пенополистирол полностью соответствует идеальным свойствам сердечника в SCIP. У него отличные показатели термоизоляции, он имеет малый вес и т.д. (см. ниже). И у него, что для нас важно, адекватное сопротивление сдвигу, поскольку передача сдвига между слоями бетона — одна из функций сердечника в SCIP.

⭐ Низкая теплопроводность: организация закрытых ячеек, наполненный воздухом, значительно снижает теплообмен, придавая пенополистиролу большую изолирующую способность.

⭐ Лёгкость. Плотность пенополистирола варьируется от 10 до 75 кг/м³, обеспечение значительного снижения веса продуктов, в которых он используется.

⭐ Механическая прочность: хотя пенополистирол очень легкий, он высокая механическая стойкость, что позволяет применять его там, где он есть нужна особенность.

⭐ Низкое водопоглощение и нечувствительность к влаге: EPS не гигроскопичный материал. Даже при погружении в воду EPS поглощает незначительное количество воды. Эта характеристика гарантирует, что пенополистирол сохраняет свои термические и механические свойства даже при наличии влаги.

Панели из пенополистирола обладают низким водопоглощением: скорость поглощения влаги уменьшается с увеличением плотности, но все еще остается минимальной. Толщина материала может повысить эффективность поглощения влаги. Пена EPS не демонстрирует химического разложения с течением времени. Он также не имеет питательной ценности для живых организмов и не загрязняет окружающую среду. Пенопласт часто является самой слабой частью сэндвич-панели и поэтому во многом определяет емкость и срок службы всей сэндвич-конструкции [ 2 ]

⭐ Простота обращения и транспортировки: небольшой вес EPS упрощает обработка на месте. Любые операции значительно уменьшаются движения и привязанность.

⭐ Универсальность: EPS можно легко формовать с различными размерами и формами моделей, необходимыми для применения.

⭐ Устойчивость к старению: все свойства пенополистирола остаются постоянными на протяжении всего срока службы материала, который становится таким же долговечным, как и срок службы конструкции, к которой он применяется. EPS не гниёт и не плесневеет, он не растворяется в воде и не выделяет вещества в окружающую среду. EPS не служит пищей или субстратом для развития животных или микроорганизмов.

EPS не поддается биологическому разложению, не распадается, не растворяется в окружающей среде и не содержит газа CFC в своем составе, что позволяет EPS не загрязнять химически почву, воду или воздух. Это 100% повторно используемый и перерабатываемый материал, но без этого правильного назначения он становится потенциальным загрязнителем из-за своей низкой плотности, большого объема и бесконечной долговечности. [ 4 ]

⭐ Воспламеняемость: более 90% пенополистирола, производимого в Бразилии, предназначено для использования в гражданском строительстве, из них 100% относится к классу «F», то есть добавка с антипиреном, которая предназначена для предотвращения распространения огня, с помощью источника возгорания. ППС типа «F» втягивается, то есть «сжимается» без возгорания.

Теплопроводность пенополистирола

Играя плотностью и толщиной плиты, теплоизоляционные свойства пенополистирола позволяют возводить здания по системе SCIP с высоким сопротивлением теплопередаче, до R-47. На видео показатели теплопроводности панелей SCIP с разной толщиной пенополистирола.

Пенополистирол и окружающая среда

⭐ Пенополистирол изготавливается только из одного полимера, поэтому он легко перерабатывается. Пройдя 100%-ную вторичную переработку, он превращается в жесткий полистирол, из которого делают части для террас, садовой мебели, вешалок для одежды, фотоаппаратов и т.д., что позволяет сократить количество отходов для природы.

⭐ При производстве пенополистирола в качестве вспенивателя используется природный газ пентан. Европейский Союз не считает пентан веществом, опасным для здоровья человека или окружающей среды.

«EPS в Бразилии не входит в КРАСНЫЙ список, то есть это материал, который не причиняет вреда здоровью человека», — подчеркивает инженер Эдуардо Штрауб, партнер консалтинговой компании StraubJunqueira.

⭐ Используемый при производстве пенополистирола стирол, естественным образом встречается в различных продуктах, включая клубнику, бобы, орехи, пиво, вино, кофе и т.д.

По данным Корейского института пищевых исследований (1997), который изучает базовые технологии хранения, безопасности и распределения пищевых продуктов, показывает, что процент витамина С в фруктах и овощах после недели хранения в упаковке из пенополистирола на 40% выше по сравнению с фруктами, хранящимися в других типах упаковки. [ 5 ]

⭐ При сгорании, количество угарного газа и частиц выбрасываемых пенополистиролом, составляет небольшую долю от того, что выделяет при сгорании дерево или картон.

⭐ Пенополистирол инертен и безвреден. На свалках он продолжает быть тем самым материалом, поскольку он не является биоразлагаемым материалом. Он не выделяет химические вещества в воду или газы в воздух. Содержание стирола в конечном продукте не превышает 0,002 мг/м³

⭐ Производство пенополистирола не загрязняет окружающую среду. При производстве пенополистирола озон-хлорфторуглероды (CFC, ХФУ) и гидрохлорфторуглероды (HCFC, ГХФУ) не используются в качестве пенообразователей, поэтому их производство не наносит вреда озоновому слою.

⭐ Поскольку пар является основным ингредиентом, а вода используется повторно несколько раз, во время процесса нет отходов, поскольку остатки и бракованные детали используются повторно.

⭐ Только 0,1% от общего расхода нефти идет на производство пенополистирола. Пенополистирол изготавливается из крошечных жемчужин диаметром до 3 мм, которые подвергаются расширению водяным паром до 50 раз, по сравнению с их первоначальным размером за счет плавления и формования. В вспененном виде жемчуг на 98% состоит из воздуха и всего на 2% из полистирола.

Пенополистирол в условиях пожара

Один из самых больших потребительских страхов с пенополистиролом связан с пожарной безопасностью. Действительно, пенополистирол имеет относительно низкую огнестойкость, но правильное его расположение в конструкции и его свойства, позволяют стеновой конструкции SCIP выдерживать 240 минут без потери целостности. Напомним, что ряд технологий существует при огнестойкости 15 минут.

Поведение материалов при пожаре зависит не только от их химической природы, но и от физического состояния и местоположения. Вот некоторые важные факторы для определения потенциального риска пожара, связанного с пенополистиролом:

⭐ Плотность пенополистирола и его форма, ⭐ Близость к возможным источникам возгорания, ⭐ Расположение (что повлияет на теплопередачу), ⭐ Наличие кислорода (вентиляция).

Чтобы оценить огнестойкость любого материала, необходимо учитывать такие аспекты, как выделение тепла, распространение пламени, дымообразование и токсичность.

НЕ ПОДДЕРЖИВАЕТ ОГОНЬ

Пенополистирол не воспламеняется от искр или остатков тлеющих углей, например, от электрических припоев или горящих окурков. Энергия этих раскаленных материалов преобразуется в скрытое тепло и плавит его, пенополистирол переходит в жидкую фазу (назад к гранулам), где обычно ожидается возможность возгорания (приерно 484 °С). Только зажженное пламя поднесённое к полистиролу может зажечь его.

Бумага самовоспламеняется при температуре 232,8 °С. Древесина, в зависимости от ее породы, самовоспламеняется при температуре приблизительно 260 °С. Пенополистирол самовоспламеняется при 450-500 °С, но только если количество кислорода достаточно. Воздуху, который содержится в ячеистой структуре пенополистирола, не хватает кислорода для горения.

«Более 90% пенополистирола, производимого в Бразилии, предназначено для использования в гражданском строительстве», — объясняет инженер Денилсона Родригеса, технический консультант Isorecort Group. «Из этого общего количества 100% — это класс F, то есть добавка с антипиреном, которая предназначена для предотвращения распространения огня. «Из-за источника возгорания — например, спички и кислорода, пенополистирол будет втягиваться, «сжиматься» без возгорания. Когда источник возгорания исчезает, усадка и опасность плавления и самовоспламенения исчезают. Этот момент очень интересен, потому что, если источник воспламенения остается статичным, втягивание пенополистирола отодвигает его от пламени. Полистирол самовоспламеняется около 500 °C и обязательно в присутствии кислорода», поясняет Родригес.

ПРАВИЛЬНОЕ РАСПОЛОЖЕНИЕ EPS

В случае ж/б сэндвич-панели SCIP, пенополистирол окружен слоем торкретбетона, который предотвращает проникновение кислорода и внешнего пламени, например, в результате короткого замыкания. Вы знаете, когда происходит возгорание, пламя можно погасить набросив на него плотный материал, горение немедленную прекратится. В нашем случае мы имеем не просто плотный материал, а плотный бетон (торкретбетон). Наличие железобетона свидетельствует об устойчивости и безопасности анализируемой конструктивной системы с точки зрения пожарных ситуаций.

В гражданском строительстве пенополистирол часто используется в качестве наружной теплоизоляции, которая защищена лишь тонким слоем штукатурки. Пенополистирол используют как декоративный элемент внутри помещений, в качестве акустического покрытия стен, крыш и полов. Но согласно правил строительства любой страны, правильное применение пенополистирола будет лишь только тогда, когда он используется в тандеме с другим подходящим материалом, способным противостоять пламени и защитить его от огня. Он всегда должен быть покрыт штукатуркой или металлическими листами. Эти и другие материалы должны полностью изолировать пенополистирол от источника возгорания и тепла, предотвратить его контакт с кислородом, что защитит его от возгорания.

Вот экстремальный пример с композитными конструкционными панелями с утеплителем C-SIP. Двойные стальные рамы приклеиваются к пенополистиролу, который снаружи прикрыт лишь листом гипсокартона или 20 мм штукатурного раствора. Конструкция не выдерживает никакой критики, но благодаря утеплителю здание может получить высокий коэффициент теплосопротивления (до R-47), поэтому эту систему используют. По результатам испытаний на огнестойкость и распространение огня C-SIP ОАО СП Радослав американской франшизы ThermaSteel, которую проведели в ЦНИИСК им. Кучеренко РНИЦ ПБ ВНИИПО МВД РФ — предел огнестойкости стеновой несущей панели, облицованной двумя слоями ГКЛ толщиной 14 мм при нагрузке 2000 кг/п.м. составляет 35 минут (0,63 часа), а предел распространения огня равен нулю. ГУГПС МВД России и Управление технормирования Госстроя России, рассмотрев отчет совместно с гл. научным сотр., проф. ВНИИПО МВД России Молчадским И.С., считают, что C-SIP соответствует критериям пожарной безопасности.

Кстати, не смотря на то, что пенополистирол лишь прикрыт гипсокартоном, воздушная среда помещения отвечает гигиеническим требованиям безопасности, что следует из анализа проб воздуха протокола санитарно-химических исследований Московского института гигиены им. Ф.Ф. Эрисмана.

Мы с вами понимаем, что к большинству подобного применения пенополистирола есть вопросы, например, к несъемной опалубке ICF, где пенополистирол находится в конструкции снаружи бетона. В отличие от блок-оболочек ICF, в SCIP конструкция имеет вид бетон-утеплитель-бетон, то есть расположение пенополистирола правильное. EPS находится в безвоздушном пространстве, он надёжно закрыт от огня бетоном слоем 35-50 мм. Когда пожарники видят конструкцию, они молча подписывают и уходят без взяток.

Конструкции из железобетона и бетона относят к максимально негорючим материалам — I степень огнестойкойкости. Если для выполнения строительных норм многих стран требуется минимум 15 минут внутреннего теплового барьера, то минимальный предел огнестойкости SCIP в случае пожара 1,5 часа, подробнее тут. Например, сертификационный тест SCIP Nidyon (Италия), проведённый в лаборатории CSI в Боллате (США, Мичиган), показал сопротивление внутренних элементов, не являющихся конструктивными (измеряется в минутах): Re — 90 минут; ReI — 240 минут.

ВЫДЕЛЕНИЕ ТЕПЛА

Но даже в открытом виде пенополистирол не так опасен как другие материалы. «среди пластиковых материалов пенополистирол является наиболее безопасным в условиях пожара. При температуре 80-100 °С пенополистирол начинает процесс деформации/усадки своей геометрической структуры. Он «сжимается», возвращаясь к исходному объему материала в твердом состоянии (полистирол), который составляет около 2%», — объясняет Родригес, добавляя, что это обратный процесс с которым он был образован — расширение полистирольного жемчуга паром. Действительно, один из способов утилизации пенополистирола, это его нагревание, то есть термоциклирование.

Несмотря на то, что пенополистирол классифицируется как пластик, он состоит только из пластмассового сырья на 2% и 98% из воздуха. «На практике 1 м³ пенополистирола, эквивалент 1000-литрового резервуара для воды, содержит такое же количество пластика, как четыре пустых 2-литровых бутылки из ПЭТ, создавая аналогичную тепловую нагрузку. Это означает низкую тепловую нагрузку для большого объема материала», — комментирует инженер.

Действительно, только 1,5–2,5% из всего объема EPS состоит из горючего материала, а его теплотворная способность в случае пожара составляет от 145 до 240 ккал/дм по сравнению, например, с 2400 ккал/дм для древесины. Таким образом, сравнивая их между собой мы видим, что вклад в энергию горения пенополистирола намного ниже, чем у мебели, присутствующей в зданиях.

«Пластиковые материалы могут иметь вдвое большую «нагревательную способность», чем, например, древесина. Однако, принимая во внимание плотность пенополистирола, которая колеблется от 10 до 48 кг/м², и самой древесины, которая составляет от 600 до 750 кг/м², можно сделать вывод, что «теплотворный объем» древесины значительно больше. Поэтому доля древесины в пожарной нагрузке значительно больше, чем у пенополистирола», — делает вывод Д. Родригес.

ГАЗЫ И ДЫМ

Токсичность дыма, выделяемого во время горения, также жизненно важна для обеспечения безопасности. Выброс токсичных газов может напрямую повлиять на процесс эвакуации из горящего здания. Что в этом отношении представляет собой пенополистирол?

Расположенный в Делфском университет Центр пожарной безопасности Нидерландской организации прикладных научных исследований (TNO), ещё в 1980 году провёл испытания на дымовую токсичность пенополистирола и «натуральных» материалов и обнаружил, что в составе дымовых газов при температуре 600 °C у пенополистирола марки F монооксида углерода 1000 ppm и он горит без пламени; а у сосны в 15 раз больше — 15000 ppm. У ДСП ещё больше — 69000, и оба эти материала в отличии от EPS горят с пламенем.

«В случае пожара, при повышении температуры пенополистирола более 85—90 °С начинают выделять ряд токсичных веществ, которые могут оказаться опасными для жизни людей», — сообщает ЦГСЭН Пермской области, правда не приводит более конкретной информации об интенсивности этого процесса, критических объемах и вероятности опасности, и тем более не сравнивают с другими разрешенными в конструкциях и помещениях материалами.

Да, при горении пенополистирол выделяет газы и дым, но делает это с меньшей токсичностью и интенсивностью, чем другие пластмассы и даже натуральные материалы, такие как дерево — испытания на огнестойкость доказали, что EPS выделяет меньше токсинов, чем обычные деревянные конструкции. Такой ход мыслей справедлив для анализа вклада любого материала в пожарную нагрузку — чем плотнее масса, тем больше энергетический потенциал. Даже при сжигании пенополистирола с образованием черного дыма его токсичность значительно ниже, чем у других широко используемых материалов, что делает его использование в гражданском строительстве полностью жизнеспособным.

2.04.2010 г. аккредитованная лаборатория МГУ им. Ломоносова провела анализ образцов пенополистирола на продукты неполного сгорания. Полос характерных для фосгена (карбонилдихрорид) или любых азотсодержащих соединeний oбнapyжeно не былo дaжe нa следовом ypoвне. Hи oдного хлopсoдержащего или азотсодержащего соединения не обнаружено. Подробнее см. протокол. ФГУП ВНИИМ им. Д.И. Менделеева также провёл исследование на содержание фосгена, хлора и гидрохлорида, и тоже их не обнаружил, протокол тут.

Главная опасность заключается не в низкой огнестойкости пенополистирола, а в его низкой теплостойкости, равной 80—110 °С. При этой температуре в пенополистироле начинают развиваться процессы термоокислительной деструкции, о которых мы говорим ниже. Интенсивный пожар в соседней квартире, в результате распространения температурной волны уничтожает утеплитель в стенах рядом расположенных квартир. В результате пенополистирол значительно изменяется в объеме. [ 6 ].

При высокой температуре полистирол разлагается на стирол, который хоть не очень ядовит, но раздражающе действует на слизистые. Убивает другой продукт неполного сгорания — окись углерода (угарный газ), которая не имеет ни цвета, ни запаха и выделяется не в меньших количествах при неполном сгорании того же дерева (см. выше). Едкий дым при сгорании полистирола, в отличие от горящего дерева, предупреждает о возможности смертельного отравления.

Некоторые пишут что при сгорании пенополистирол выделяет цианид и хлорорганику. Хлороганика образуется при разложении добавок хлорированных антипиренов — если в качестве антипиренов использовались фосфаты, то будет фосфоорганика. Цианиды же образуются при использовании в качестве газообразователей порофоров, которые представляют собой азосоединения, например, азобутиронтрил, в СССР они производились марок ЧХЗ-5(18, 21, 57), ДАБ, ДФ-4, БСГ. Кстати порофоры применяют при производстве спенивающегося горловского полистирола. Хотя при производстве экструзионных пенополистролов (Пеноплекс, Техноплекс и др.) в качестве вспенивающего вещества используют СО2, кстати, это одна из причин почему он значительно дороже.

Сопротивление распространению пара

Знание такой характеристики как сопротивление распространению пара важно для борьбы с образованием конденсата в стенах. В технике принято выражать эту безразмерную характеристику µ отношением толщины слоя воздуха, обеспечивающей соответствующее сопротивление распространению пара, к толщине рассматриваемого материала. Как видно из приводимой ниже таблицы, взятой из итальянского стандарта UNI EN 7819, для пенополистирола предельные значения показателя µ увеличиваются с увеличением плотности.

EPS 15 кг/м³ — µ минимум: 20; µ максимум: 40.

EPS 20 кг/м³ — µ минимум: 30; µ максимум: 50.

EPS 25 кг/м³ — µ минимум: 40; µ максимум: 70.

EPS 30 кг/м³ — µ минимум: 50; µ максимум: 100.

EPS 35 кг/м³ — µ минимум: 60; µ максимум: 120.

Водостойкость и водонепроницаемость

Предотвращение постоянного воздействия воды на компоненты ограждающих конструкций здания является важной задачей проектирования, поскольку вода повреждает и разрушает больше зданий и конструкций, чем войны и стихийные бедствия. Вода является самым разрушительным фактором для бетона, каменной кладки, конструкций из дерева и др., она способствует образованию плесени, что может плохо отражаться на здоровье.

В отношении SCIP есть такой пользовательский страх: влага проникнет в структуру стены и она а) испортит утеплитель и он потеряет теплосопротивление; б) разрушит проволочный каркас, конструкция станет ненадёжной и дом упадёт. Даже называются сроки в 10-20 лет. Друзья, мы в этой теме 14 лет, но даже не слышали о том, что где-то это действительно случилось. Впрочем, это не аргумент.

ДОБАВКА В БЕТОН

Собственно, вопрос с влагопереносом можно считать закрытым, если вы используете гидроизоляционную добавку в бетонную смесь, например «Пенетрон Адмикс». Она позволяет предотвратить проникновение воды сквозь структуру бетона с шириной раскрытия пор и трещин до 0,4 мм даже при наличии высокого гидростатического давления.

Применение добавки позволяет повысить водонепроницаемость (например, до W20) и морозостойкость бетона, а также придать ему сульфатостойкость. Добавка защищает бетон от воздействия агрессивных сред: кислот, щелочей, сточных и грунтовых вод, морской воды, он приобретает стойкость к воздействию карбонатов, хлоридов, сульфатов, нитратов и др., а также бактерий, грибов, водорослей и морских организмов.

ГИГРОСКОПИЧНОСТЬ ПЕНОПОЛИСТИРОЛА

Если вы работаете в режиме максимальной экономии и пренебрегли гидроизоляцией, проникновения влаги с наружной стороны на внутренний бетонный слой не будет, поскольку слои разделены между собой пенополистиролом. EPS не является гигроскопичным материалом, то есть имеет низкое водопоглощение — 2-4% в зависимости от плотности и производственных особенностей. Благодаря ячеистой структуре, при погружении в воду он устойчив к водопоглощению: большая часть влаги попадает или на поверхность, или на межклеточные слои и почти не влияет на его тепловые характеристики и стабильность размеров.

С уменьшением плотности пенополистирола водопоглощение может возрастать в основном из-за нарушения равномерности структуры и увеличения размеров ячеек. Также с уменьшением размера гранул полистирола снижается количество закрытых пор в пенополистироле, что обуславливает увеличение водопоглощения. [ 7 ]

В отношении воды экструдированный пенополистирол на фоне EPS смотрится более выигрышно: благодаря закрыто-пористой структуре с размером ячеек 0,05-0,08 мм, он почти не поглощает воду (0,1%).

Вы можете самостоятельно проверить пенополистирол с помощью американских национальных стандартов ANSI. Тест на паропроницаемость содержится в ASTM E96/E96M-16; на водопоглощение — ASTM D2842/69, который у пенополистирола плотностью 1 фунт (0,45 кг) показывает максимальное водопоглощение 2,5%.

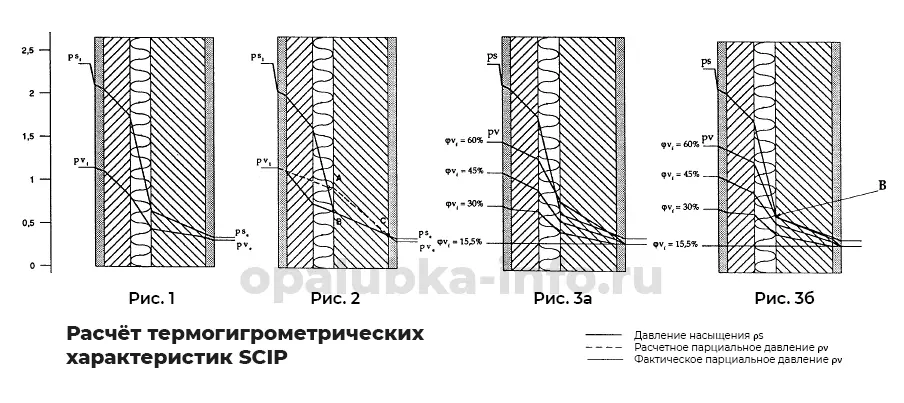

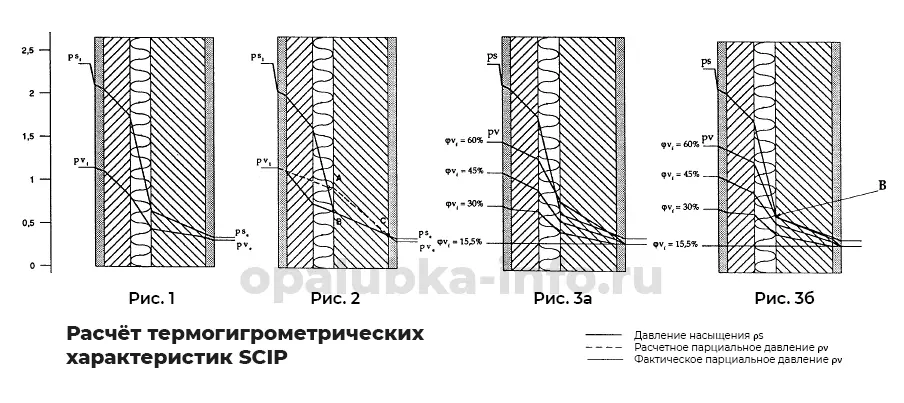

ТЕРМОГИГРОМЕТРИЧЕСКИЙ РАСЧЁТ МНОГОСЛОЙНЫХ СТЕН SCIP

Расчёт термогигрометрических характеристик основан на определённых граничных условиях окружающей среды. Необходимо знать температуру и влажность воздуха внутри и снаружи здания, интенсивность парообразования и коэффициент воздухообмена. Ввиду того что указанные параметры отличаются высочайшей изменчивостью, приходится принимать их условные, причём достаточно консервативные, хотя и основанные на реальных условиях, значения. Ниже вы видите расчёт основанный на средних значениях температуры и относительной влажности, выполненный инженерами SCIP Emmedue для территории Италии.

Для расчёта термогигрометрических характеристик принимаются следующие граничные условия окружающей среды:

Вне здания — зима: te -5°C; φe 90%.

Внутри здания — зима: ti 20°C; φi 50%, соответствует увеличению абсолютной влажности ок. 0,005 кг/кг.

Период образования конденсата — зима: 0-180 дней, в зависимости от термогигрометрических характеристик стены.

Вне и внутри здания — лето: ti = te 20°C; φi 80%; φe 70%.

Период высыхания летом: 60 дней.

После того как заданы граничные условия окружающей среды, расчёт термогигрометрических характеристик практически сводится к построению графиков давления пара, т. е. парциального давления и давления насыщения. Возможны два случая:

1-й случай. В любой точке стены значение парциального давления ниже значения давления насыщения. Следовательно, в расчётных условиях ни в какой точке стены образование конденсата, который мог бы путем диффузии проникнуть через стену, невозможно.

2-й случай. График, на котором представлено парциальное давление ρν, рассчитанное без учета изменения значения давления насыщения ρs, отражает фактическую ситуацию, если два графика не пересекаются (1-й случай). Во втором случае (рис. 2) выше ломаной линии ABC расчетное значение парциального давления ρν превышает значение давления насыщения. Тем не менее, наличие на графике площади ABC свидетельствует лишь о возможности образования конденсата, что важно для последующих этапов расчета. Фактически же парциальное давление изменяется таким образом, что его график касается графика давления насыщения в точке, где разность значений двух характеристик (ρν-ρs) достигает максимума.

В указанной точке (точка В) происходит образование конденсата. Значение парциального давления ρν в точке В равно значению давления насыщения ρs. На приведенном ниже рисунке показана зависимость парциального давления от относительной влажности окружающего воздуха. Относительная влажность определяется интенсивностью парообразования. На рис. 3а представлен график изменения расчетного парциального давления ρν, а на рис. 3б — график изменения фактического парциального давления ρν с учётом образования конденсата в точке В.

Расчёт термогигрометрических показателей многослойной стены бетонной сэндвич-панели с утеплителем (SCIP). Открыть в новом окне.

КРИТЕРИИ ПРИЕМЛЕМОСТИ РЕШЕНИЯ

Следует отметить, что возможность образования конденсата не является критерием приемлемости или неприемлемости того или иного конструктивного решения.

Конструкция считается приемлемой при следующих условиях:

- Наличие влаги не должно отражаться на физической и химической стабильности и сроке службы материала (что, обычно, должно гарантироваться изготовителем).

- Масса конденсата, накапливающегося за весь период образования конденсата, не должна превышать 2% сухой массы соответствующего слоя (при выполнении данного условия расчетная теплопроводность изменяется незначительно).

- При отрицательных температурах образования конденсата наблюдаться не должно. В противных случаях образование льда, в частности, в наиболее плотных слоях, может сопровождаться явлениями, ведущими к механическому повреждению конструкции. Допускается проникновение путем диффузии небольшого количества образовавшегося конденсата (не более 2%) в зоны, прилегающие к точке образования конденсата, если такое проникновение не влечет за собой повреждения конструкции.

- В течение летнего периода высыхания должно обеспечиваться полное испарение образовавшегося конденсата.

Некоторые соображения относительно критерия приемлемости b. Поверочный расчёт для критерия b является достаточно сложным. После определения массы образовавшегося конденсата Vi необходимо определить, в каком слое он будет скапливаться. Образование конденсата начинается в точке, соответствующей максимальной разнице расчетных значений парциального давления и давления насыщения (ρν-ρs). Обычно расчет показывает, что такая точка находится на границе двух слоев.

Таким образом, конденсат будет распределяться между двумя слоями в прямой зависимости от гигроскопичности материалов, составляющих эти слои.

При этом, с точки зрения обеспечения теплоизоляционных свойств, максимальное внимание следует уделить слою, который определяет теплоизоляционные характеристики системы.

Кроме того, не следует забывать, что указанное относительное значение массы конденсата (2%) является в высшей мере консервативным, особенно в отношении материалов низкой плотности. Это означает, что в определенных условиях может быть принято более высокое значение относительной массы конденсата. В любом случае, необходимо точно знать поведение материала в конструкции. Такая информация должна содержаться в гарантийной документации изготовителя.

- Термогигрометрический расчёт панелей SCIP с изолятором EPS 80 мм и бетоном по 35 мм. Открыть PDF

- Термогигрометрический расчёт панелей SCIP с изолятором EPS 120 мм и бетоном по 35 мм. Открыть PDF

- Термогигрометрический расчёт панелей SCIP с изолятором EPS 200 мм и бетоном по 35 мм. Открыть PDF

ПЛЕСЕНЬ И ГРИБОК

Конструкции из дерева нужно периодически «консервировать» антисептиком для защиты от грибковой гнили, в герметик добавляют биоциды и др. В отличие от дерева, EPS не нуждается в обработке, его устойчивость к росту плесени или грибка достигается не за счёт каких-либо специальных добавок, а по факту его сущности — синтетический материал не имеет питательной ценности для растений, животных или микроорганизмов. EPS не поглощает влагу из воздуха, что является важным фактором для размножения живых существ.

«EPS не является гигроскопичным материалом, то есть имеет низкое водопоглощение и, таким образом, сводит к минимуму проблемы с проникновением влаги во внутренний слой бетона. EPS — это не гниющий материал, который не способствует образованию плесени, а также не является субстратом или пищей для развития животных или микроорганизмов. Благодаря этим свойствам панель сохраняет свои свойства неизменными и сводит к минимуму многочисленные конструктивные патологии». [ 3 ]

В 2004 году SGS U.S. Testing Company провела исследование на восприимчивость пенополистирола к образованию плесени и грибка на основе ASTM C1338 «Стандартный метод определения устойчивости изоляционных материалов и материалов к грибкам. Облицовка». Результаты показали, что даже при идеальных для роста лабораторных условиях, грибок не рос на образцах пенополистирола. SGS отметила, что EPS не выделяет летучие органические соединения (VOCs) во время или после установки, создавая чистую для дыхания среду.

Полистирол не гниёт и очень устойчив к плесени. В EPS не развиваются микроорганизмы или мелкие насекомые, как, например, в древесине. Он не подвержен воздействию грибков и бактерий. Поэтому использованию полимеров пытаются регулировать во всём мире. Например сегодня, когда пишутся эти строки (10.12.2021 г.), в Украине вступил в силу запрет на продажу полиэтиленовых пакетов, так как не пластик разлагается от 100 до 500 лет и считается одним из главных загрязнителей окружающей среды.

Многолетние исследования показали, что пенополистирол не подвержен гниению даже в случае его применения в грунте. Известен случай, когда пенополистирол, уложенный в плоскую кровлю в 1955 г., был извлечен через 31 год. При этом его теплотехнические характеристики и содержание влаги соответствовали требованиям стандарта.

О долговечности пенополистирола

«EPS внутри SCIP-панели тает или исчезает со временем» — один из самых старых дезинформационных тезисов что разгоняются в сети. Давайте посмотрим на эту проблему с научной точки зрения.

Действительно, успешное применение любого полимерного материала в различных условиях, зависит от его способности сохранять свои эксплуатационные свойства, т.е. от долговечности. Сразу оговоримся, что старение материала необходимо отличать от преждевременного разрушения материала вследствие нарушения правил и технологии его применения в соответствии с его особенностями. То есть под старением пенополистирола понимают изменение его своих свойств в результате естественного воздействия окружающей среды при соблюдении всех ограничений при его использовании.

Старение, т.е. изменение эксплуатационных свойств EPS выражается в том, что изменяется молекулярная масса и молекулярно-массовое распределение, материал становится ломким, истончается и лучше пропускает воздух. «Стабильность теплофизических характеристик пенополистирола во времени в большой степени зависит от технологии изготовления и совместимости с другими строительными материалами в конструкциях стен и покрытий материалов. Старение, как правило, развивается в результате взаимодействия полимера с окружающей средой или внешними факторами. В общем виде к числу внешних факторов можно отнести температуру и влажность окружающей воздушной среды, световую или проникающую радиацию, наличие в окружающей воздушной среде агрессивных газов и/или паров, механические и электрические нагрузки и ряд других более специфичных факторов, характерных дли тех или иных условий эксплуатации». [ 8 ]

Для определения срока службы материала необходимо иметь всю соответствующую информацию. Ещё до эксплуатации в конструкции на EPS могут воздействовать деструктивные факторы, например светового воздействия, ведь материал какое-то время подлежит хранению в различных условиях, и уже на этом этапе он может подвергаться старению в результате воздействия таких факторов, как температура, влажность и их колебания. [ 9 ]

ИССЛЕДОВАНИЯ ДОЛГОВЕЧНОСТИ

За годы его применения в качестве теплоизолирующего материала проведена и продолжается научно-исследовательская работа по изучению его эксплуатационных характеристик. В различных странах из строительных конструкций отбирались образцы материала и исследовались его прочностные и теплофизические характеристики. Результаты исследований показывали стабильность его характеристик в момент проведения исследований, поэтому в настоящее время сложно судить о потенциальной долговечности материала, можно констатировать, что она не менее 60 лет. [ 10 ]

В рамках научно-исследовательской работы Шведского королевского технологического института, результаты которой были опубликованы в 1999 г., определялись минимальные сроки службы строительных материалов в конструкциях зданий. Минимальный срок службы пенополистирола был определен в 60 лет [ 11 ].

«При утилизации время разложения пенополистирола может составлять 150 лет, но при использовании в строительстве зданий по SCIP предполагается, что его полезный срок службы может быть увеличен на неопределенный срок, поскольку отсутствует воздействие погодных условий и предпосылки к размножению микроорганизмов».[ 12 ]

В 2001 г. в испытательной лаборатории теплофизических и акустических измерений НИИСФ проведены исследования на долговечность образцов пенополистирола из сырья BASF. Образцы подвергались цикличным температурно-влажностным воздействиям в климатической камере КТК-800. По этой методике один цикл, включающий 2-кратное понижение температуры до -40 °С, чередующееся с нагревом образцов до + 40 °С и последующей выдержкой в воде, по температурно-влажностному воздействию равен 1 условному году эксплуатации EPS в многослойной ограждающей конструкции. Всего было проведено 80 циклов испытаний, EPS успешно выдержал циклические испытания, что может быть интерпретировано как 80 условных лет эксплуатации в многослойных ограждающих конструкциях с амплитудой температурных воздействий ±40 °С. Проведение испытаний было остановлено по экономическим причинам, а не по причине значительного ухудшения свойств материала. [ 13 ]

В 2007 г. в этой же лаборатории проводились испытания пенополистирола. Образцы прошли 60 циклов испытаний; один цикл, включающий двукратное понижение температуры до -40оС, чередующийся с нагревом образцов до +60 °С с последующей выдержкой в воде, эквивалентен по температурно-влажностному воздействию одному условному году эксплуатации материала в многослойной конструкции. [ 14 ]

По методике НИИСФ в 2008 г. испытательным центром были проведены испытания пенополистирольных плит на долговечность. На основании полученных данных долговечность пенополистирольных плит составила 50 лет.[ 15 ]

Долгий срок службы пенополистирола будет снижен с некоторыми соединениями на нефтяной основе, такими как бензин. Отсюда необходимость обволакивания плит пенополистирола в дорожно-геотехнических работах, для защиты от утечки топлива в недра.

МОРОЗОСТОЙКОСТЬ

Традиционно, долговечность ограждающих конструкций оценивается по морозостойкости материалов, из которых они выполнены. Для каменных конструкций, у которых в зоне промерзания находятся пористые материалы с твердым скелетом, данное обстоятельство вполне закономерно, так как для таких материалов попеременное замораживание и оттаивание во влажном состоянии в эксплуатационных условиях является определяющим воздействием, приводящим к их разрушению. Но в современных многослойных ограждающих конструкциях в зоне промерзания располагаются лёгкие упругие высокопористые или волокнистые теплоизоляционные материалы. Для них морозостойкость не может являться определяющим параметром, поскольку они не подвержены разрушению при попеременном замораживании и оттаивании при эксплуатационных воздействиях. [ 16 ]

Другой аспект касается того, что исследование морозостойкости оценивает долговечность пенополистирола по изменению его прочностных характеристик и теплопроводности в процессе десятков или сотен циклов попеременного замораживания-оттаивания. Материал замораживается с одной (одностороннее замораживание) или со всех сторон (объемное замораживание). Материал считается удовлетворяющим требованиям Л8ТМ С1512-07 и EN 12091, если свойства снижаются не более чем на 10% при прохождении испытаний. Однако метод прямого объемного (всестороннего) замораживания водонасыщенных образцов в холодильной камере с последующим их оттаиванием в воде, в последнее время стал объектом критики ученых многих стран, поскольку интерпретация данных морозостойкости во многом зависит от условий самих испытаний.

ТЕПЛОВОЕ СТАРЕНИЕ

Пенополистирол, как и любой другой полимерный материал, весьма чувствителен к повышенным температурам, в результате чего может происходить разрушение его структуры и как следствие снижение теплозащитных качеств. Тепловое старение — гораздо более опасное для EPS, чем циклы заморозки-разморозки. «Длительное прогревание пенополистирола, реакции термодеструкции, протекающие по всей толщине материала, делают его нестабильным и способствуют ослаблению связей« [ 16 ].

EPS может легко выдерживать температурные циклы в холодных условиях. Максимальная температура его использования составляет 76 °C (167 F) для непрерывного воздействия и 82 °C (180 F) для периодического воздействия. [ 17 ]

Процессы термодеструкции начинают развиваться в пенополистироле при температуре 80-100 °С, об этом мы говорили выше. Но в конструкции SCIP пенополистирол никогда не нагревается до таких температур.

На Земле самая высокая температура +56,7 °С зафиксирована в 1913 году в Долине Смерти (Калифорния, США), в Европе максимум был зафиксирован +48 °С в 1977 г. (Афины, Греция). Допустим, внешний слой бетона сэндвич-панели нагрелся до +48 °С. Говорит ли это о том, что пенополистирол автоматически будет прогрет в конструкции до этой температуры? Нет, температура бетона должна быть выше, поскольку с обратной стороны EPS бетон имеет комнатную температуру, которая так же воздействует на EPS. Но допустим, что какая-то часть пенополистирола нагрелась до +48 °С, какие риски принесёт это событие? Никаких, так как процессы термодеструкции EPS, по одним данным, начинают развиваться с температурой +80 °С, а по другим +110 °С. Кстати, за счёт изменения состава бетона можно уменьшать теплопередачу бетона, например, см. тут.

В исследовании долгосрочного применения пенополистирола в качестве фасадных теплоизоляционных композиционных систем (наружное утепление), проведённого Институтом строительной физики Фраунгофера (г. Хольцкирхен, Германия) говориться, что «повреждения или износ фасадов с применением пенополистирола встречаются не чаще, чем на строениях, где использовалась обычная каменная кладка стен со штукатуркой». Единственное, на что обращают внимание исследователи, «можно отметить слегка большую подверженность фасадной системы росту микроорганизмов в связи воздействием на стены дождя и образованием конденсата» [ 18 ]. Но грибок, бактерии и гниль не ухудшают его работоспособность, см. выше.

В нашем случае пенополистирол защищен от внешних воздействий, так как он помещается между слоями бетона толщиной не менее 3 см, поэтому его долговечность будет выше, чем его применение в любой фасадной системе. Пенополистирол не подвергается таким воздействиям, как удар, давление, перегрев или ультрафиолетовые лучи. «Интеграция с другими материалами, такими как сталь и бетон, не влияет на долговечность пенополистирола», — подчеркивает Иван Михальчук, советник и координатор комитета EPS Института Plastivida.

Чем более пенополистирол защищен, тем выше его срок службы. Исследования показали, что армирование стеклохолстом и стеклотканевой сеткой является эффективным способом повышения эксплуатационных характеристик пенополистирола, поскольку в 1,3-2,7 раза увеличивает его прочность, в 2 раза уменьшает термическое расширение, повышает на 40% стойкость к теплостарению и фотостарению. При этом пенопласт становится в 2 раза долговечнее. [ 19 ]

Механические характеристики пенополистирола, как и большинства полимеров, изменяются с течением времени под действием среды. Но прежде всего, это влияние распространяется на поверхностные слои EPS. Однако в конструкции трехслойной SCIP-панели, слои бетона выполняют защитные функции, что позволяет практически полностью исключить влияние внешних воздействий.

Согласно ABNT NBR 15575 минимальный срок службы SCIP-проекта (например, Vida util do Projeto) для железобетонной конструкции должен быть не менее 50 лет. Как мы видим, пенополистирол намного долговечнее, чем срок службы здания, если он защищен от внешних воздействий.

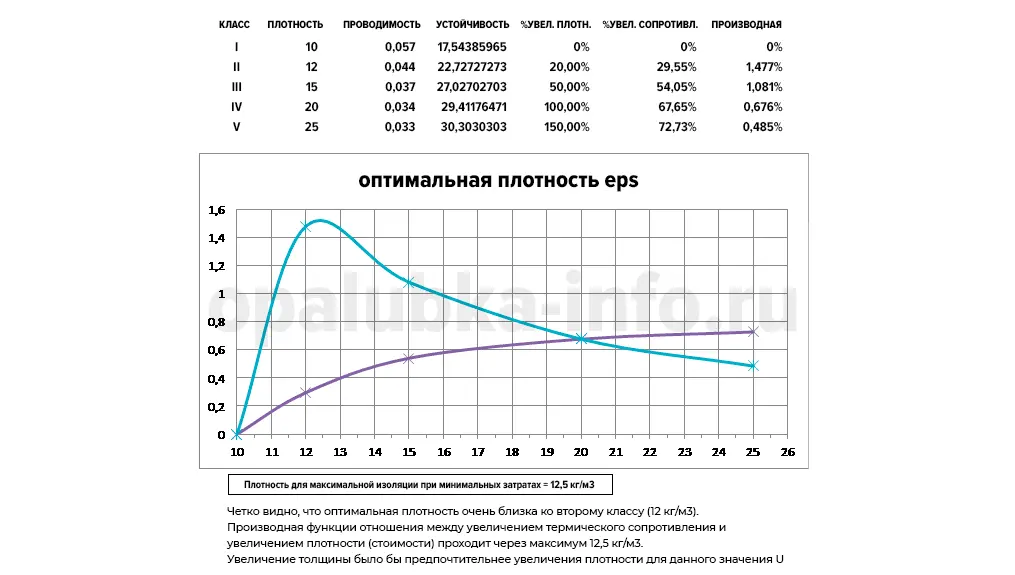

О выборе плотности пенополистирола

Вопрос «какова должна быть плотность пенополистирольного (EPS) изолятора в SCIP с точки зрения теплоизоляции» не праздный, поскольку правильный расчёт позволяет экономить на закупке утеплителя при сохранении теплотехнических характеристик, поскольку разные виды плотности EPS имеют различную стоимость. Давайте попробуем решить эту задачу.

Стоимость пенополистирола зависит от количества сырья (стиропора) на единицу объема. Его теплопроводность зависит от его плотности нелинейно. Вот почему подходящее сочетание толщины и плотности может быть более выгодным, чем другое с экономической точки зрения.

Так как теплопроводность EPS не изменяется линейно с плотностью, поэтому не всегда имеет смысл увеличивать его плотность для улучшения теплоизоляции конструкции здания. Иногда лучше увеличить толщину при более низкой плотности, чем увеличивать её при сохранении толщины.

Это хорошо заметно на графике, если мы представим плотность по оси абсцисс и увеличение удельного сопротивления по оси ординат. Сразу видно, что эта функция проходит через максимум, который находится в плотности 12,5 кг/м³. Если нам нужно повысить уровень теплоизоляции, то увеличение плотности этого значения U по цене получается дороже, чем увеличение толщины.

Выдержка из графика оптимальной плотности пенополистирола (EPS), полный график тут. Четко видно, что оптимальная плотность очень близка ко второму классу (12 кг/м³). Производная функции отношения между увеличением термического сопротивления и увеличением плотности (стоимости) проходит через максимум 12,5 кг/м³. Увеличение толщины было бы предпочтительнее увеличения плотности для данного значения U.

При выборе плотности EPS не забудьте взять в расчёт и климатическую зону будущего здания. Если она имеет большую годовую тепловую амплитуду, зимой в которой крепко обосновались отрицательные температуры, от первого, второго, а возможно и третьего класса EPS имеет смысл отказаться. Например в Бразилии, cогласно NBR 11752 (ABNT, 2007), на законодательном уровне запрещено использовать плиты EPS класса 1 и 2 для теплоизоляции при температурах ниже 15 °C.

МНЕНИЕ ИНЖЕНЕРОВ EMMEDUE

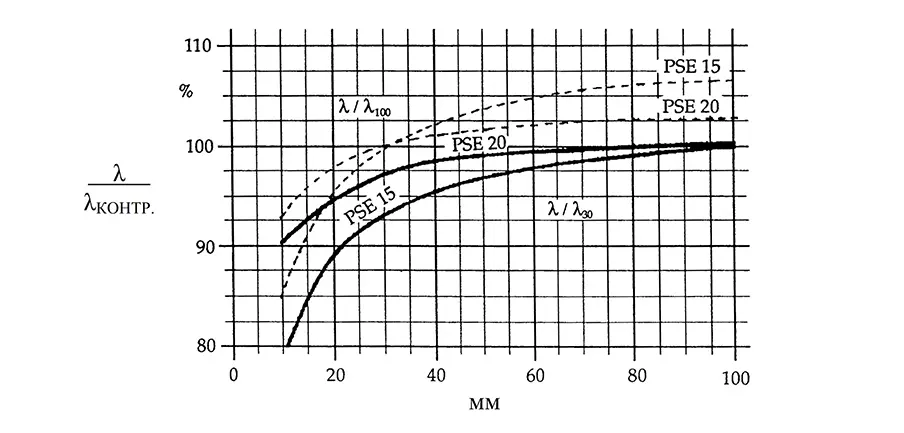

Поскольку изменение плотности и толщины EPS по-разному влияют на изменение теплопроводности за счет теплопроводимости (линейная зависимость) и теплоизлучения (нелинейная зависимость), измерение теплопроводности проводимое на образцах одного и того же материала разной толщины, даёт неодинаковые результаты. Эта разница ощутима для пенополистирола с объемной массой 15 кг/м³, и становится еще более очевидной для пенополистирола с объемной массой 20 кг/м³. Однако в более плотных материалах такая разница сглаживается. Для тонких образцов эта разница существенна, а для образцов толщиной более 100 мм различий в результатах измерений практически нет.

Ниже на изображении вы видите результаты измерений (в процентах), проведённых на образцах толщиной 30 и 100 мм, как указано в методике, приведенной в стандарте UNI 7357 итальянской национальной организации по стандартизации.

Измерение коэффициентов теплопроводности на образцах EPS толщиной 30 мм, наиболее часто используемых для лабораторных исследований, и на образцах толщиной 100 мм, как указано в методике, приведенной в стандарте UNI 7357. Открыть изображение в новом окне.

Экструдированный пенополистирол

Если вы по каким-то причинам плохо относитесь к пенополистиролу, его можно заменить на изолятор, который по вашему мнению на 100% экологичен, все варианты утеплителей тут.

EPS ИЛИ XPS?

Вопрос «имеет ли смысл использовать в SCIP-панели вместо обычного пенополистирола EPS, экструдированный XPS (Extruded Polystyrene Foam, ЭППС)» является достаточно частым. Действительно, XPS имеет ряд достоинств, которые делают его применение целесообразным.

Если EPS это ячеистая структура с порами между ячейками, то XPS обладает закрытопористой и мелкоячеистой структурой, с размером ячеек 0,05-0,08 мм, поэтому XPS один из самых лучших теплоизоляционных материалов. Он прочный и не впитывает влагу.

XPS не впитывает воду и может работать без потери свойств во влажных условиях. Поскольку у этого изолятора 95% мелких закрытых пор, его водопоглощение по объему находится в пределах 0,2%, то есть он не поглощает воду.

При этом XPS отличается высокой стойкостью к динамическим нагрузкам, прочность на сжатие XPS при 10% деформации от 150 до 1000 кПа, что составляет от 15 до 100 тонн на м² (в зависимости от марки).

Практически нулевое водопоглощение гарантирует стабильность показателей теплопроводности и геометрических параметров плиты XPS с течением времени, защищает материал от появления в нем плесени и грибков, а также преждевременного разрушения под воздействием перепадов температур. [ 20 ]

Теперь вернёмся к вопросу EPS или XPS. Если гидроизоляция толщи бетонной конструкции имеет небольшой коэффициент (вы не используете добавку), то в некоторых регионах, циклы замораживания и оттаивания в течение срока службы здания вызывают силы, которые со временем могут разрушать или разрывать отдельные ячейки теплоизоляции. Если эксплуатация здания будет проходить на территориях с высоким градиентом влажности, со временем изоляция может поглощать потенциально большое количество влаги. При циклах замораживании и оттаивании относительно слабая связь между ячейками изоляции будет разрушаться, и изоляция будет работать хуже. Этот процесс можно смягчить, используя экструдированный полистирол XPS вместо обычного EPS.

Советы при закупке пенополистирола

Чтобы не иметь проблем в работе с сопутствующих некачественному продукту недостатками, покупайте пенополистирол у проверенных поставщиков. Работайте с надёжными продуктами и поставщиками, у которых есть технические условия для определения характеристик и применения продукта по назначению. Обращайте внимание на следующие моменты:

⭐ Внешний вид: материал должен быть белого однородного цвета. Плита должна быть без отслаивающихся гранул, без сколов, трещин и повреждений как на плоскости, так и на углах плит.

⭐ Запах: Пенополистирол не должен иметь химического или любого другого запаха. Химический, кислотный или «скипидарный» запах должен вас насторожить и привести к решению отказаться от покупки, поскольку это указывает на то, что технология его производства была нарушена или пенополистирол не был выдержан необходимое время после производства, а значит возможна его усадка, изменение геометрической формы.

⭐ Структура: Если есть возможность осмотреть образец пенополистирола, попробуйте его разломить: «гранулы должны быть примерно одинакового размера, хорошо спеченными, при сломе линия разлома должна проходить не только между гранул (то есть в местах их спекания), но и прямо внутри их» — сообщает Ассоциация производителей и поставщиков пенополистирола России.

Любой не кустарный и не контрафактный пенополистирол продается в фирменных упаковках, на которых указаны не только все данные о компании-производителе, но и подробные технические характеристики материала, а также рекомендации по применению конкретно этого сорта утеплителя. Также ищите на упаковке информацию о теплотехнических и физико-механических параметрах данного пенополистирола и точные размеры листа.

Когда вы покупаете пенополистирол оптом для ваших SCIP, ознакомьтесь с розничной упаковкой производителя, она должна быть у него, сравните материал в упаковке и предлагаемый вам. Также обратите внимание, что до продажи пенополистирол должен храниться только на крытых складах и ни в коем случае не на улице.

О ВЫБОРЕ ПЕНОПОЛИСТИРОЛА КОНКРЕТНОЙ МАРКИ

Вопрос: «Что вы думаете про пенополистирол (EPS) марки Х? Стоит ли его использовать?» Ответ: Вы можете прислать нам информацию от поставщика, мы ответим вам.

Древесный пенопласт

Институт исследований древесины им. Фраунгофера в Брауншвейге (Германия) занимается разработкой древесного пенопласта с 2015 г. Магистранты Тюменского Государственного и Тюменского Индустриального университета подсчитали, что древесный пенопласт в производстве более дёшев, чем пенопласт ППС-10.

Cостоит полностью из древесных волокон. Связующие силы образуются исключительно из природных свойств древесного волокна, они возникают в процессе изготовления материала. Смолы, связующие вещества или клеи не участвуют. Как и само дерево, разлагается в природе в относительно короткие сроки.

Сырьем может быть древесина лиственных или хвойных пород, а также любой другой источник ценных биологических волокон, включая сельскохозотходы.

Процесс изготовления схож с производством бумаги или картона. Для начала древесную щепу превращают в волокна. Затем их смешивают с водой, получая тонко измельченную суспензию. Суспензию вспенивают с помощью ряда химических и физических реакций. Заем вспененную суспензию сушат конвекцией при 130 °С в течение получаса, затем выдерживают при 70 °С в течение ночи.

В результате, благодаря губчатым порам, получается жесткая структура с низкой плотностью — от 40 до 200 кг/м³. Плотность варьируется в зависимости от количества нагнетаемого воздуха и, следовательно, от коэффициента пористости.

Теплопроводность зависит только от плотности пены; порода дерева не имеет никакого влияния — для пены с плотностью 45 кг/м³ теплопроводность может быть 0,036 Вт/мК. Водопоглощение древесного пенопласта в чистом виде высокое. Его структура с открытыми порами напоминает губку, однако, при намокании не разбухает. Увеличение в размерах через 24 часа в холодной воде составило до 1 %. Одним из решений этой проблемы является добавление цемента на этапе приготовления пенопласта. 10 % добавленного цемента снизило водопоглощение пенопласта из сосны с 310 г/см2 до 38 г/см². Однако, плотность выросла со 115 кг/м³ до 186 кг/м³, а теплоизоляционные характеристики ухудшились на 54%. Таким образом водопоглощение, как и горючесть, являются серьезным недостатком является этого материала. [ 21 ]

#

Если вам было интересно прочитать — воспользуйтесь кнопкой Поделиться, лайк и коммент по ссылкам ниже, спасибо! Если у вас остались вопросы, вы можете спросить нас личным сообщением в Телеграм, написать электропочтой или в форму обратной связи (в нижней части страницы). Также вы можете задать вопрос публично в ЧАТ Телеграм или YouTube.

Используемые источники

[ 1 ] Дуарте, Лорена Перейра. «Строительная система с использованием пенополистирола для вертикальных стен». Католический университет, Бразилия. 2015 Ссылка

[ 2 ] К. Браннер, «Нагрузочные характеристики и срок службы многослойных конструкций с пенополистиролом», Технический университет Дании, факультет военно-морской архитектуры и морского строительства, 1995 г. Ссылка

[ 3 ] Тревехо Хиаго Энрике «Сравнительный анализ обычных и монолитных строительных систем из пенополистирола для частных домов» Цесумарский Университет, Бразилия 2018. Стр. 38. Ссылка

[ 4 ] Yamashita и др., 2012

[ 5 ] Франсьель Сильвейра Д'авила «Оценка миграции стирола в упаковке из пенополистирола и изучение влияния на потерю массы в точке продажи и на решение потребителя купить виноград Бенитака» Стр. 37. Федеральный университет Санта-Катарины, Флорианаполис, 2018 Ссылка

[ 6 ] Кондратенко В.А. Кирпичные страдания в свете СНиП 11-3—79* «Строительная теплотехника. Нормы проектирования». СтройПРОФИль. 2003. №2

[ 7 ] Гнип И.Я., Кершулис В.И. Определение водопоглощения пенополистирола по методике европейских норм/ Строительные материалы. 2004. №5. Стр. 6-7

[ 8 ] Баталин Б.С., Евсеев Л.Д. «Эксплуатационные свойства пенополистирола вызывают опасения». Строительные материалы. 2009. № 10. С. 55-58

[ 9 ] Баталин Б.С. Красновских М.П. «Долговечность и термическая устойчивость пенополистирола». Строительные материалы. Август, 2014 Ссылка

[ 10 ] А.И. Бек-Булатов, канд. техн. наук, директор Ассоциации производителей и поставщиков пенополистирола (Москва). «Пенополистирол — история создания и долговечность». 2010 УДК 678.746.222 Ссылка

[ 11 ] Hed G. «Service Life Estimations of Building Components. Munich: Hanser». Report TR28:1999. Gävle, Sweden: Royal Institute of Technology, Centre for Built Environment, Stockholm, 1999, p. 46.

[ 12 ] Pedroso, 2019

[ 13 ] Протокол испытаний №225 от 25.12.2001. НИИСФ РААСН. Испытательная лаборатория теплофизических и акустических измерений

[ 14 ] Протокол испытаний №86 от 16.07.2007. НИИСФ РААСН. Испытательная лаборатория теплофизических и акустических измерений

[ 15 ] Заключение №169, от 14.05.08. Испытательный Центр «Красстрой» ОАО «Красноярский ПромстройНИИпроект»

[ 16 ] Куприянов В.Н., Иванцов А.И. «Тепловое старение полимерсодержащих теплоизоляционных материалов в наружных стенах». Журнал «Эксперт: теория и практика», 2020 Ссылка

[ 17 ] M. Baginski, «Sustainable Structures»

[ 18 ] Гельмут Кюнцель, Хартвиг М. Кюнцель, Клаус Зедльбауер «Долгосрочные эксплуатационные характеристики фасадных теплоизоляционных композионных систем», Институт строительной физики Фраунгофера. Хольцкирхен, Германия, 2006 Ссылка

[ 19 ] Ярцев В.П., Киселева О.А., Мамонтов А.А. Мамонтов С.А. «Влияние технологических и конструктивных факторов на долговечность пенополистирола». Academia. Архитектура и строительство. 2013 Ссылка

[ 20 ] Шеина С.Г., Миненко Е.Н. «Разработка алгоритма выбора энергоэффективных решений в строительстве». Инженерный вестник Дона, 2012

[ 21 ] Коркишко А.Н., Глухих Д.И., Клыков Р.Ф. «Древесный пенопласт. Обзор материала и возможности применения в российском производстве» Вестник Евразийской науки, №4, 2020 Ссылка